电动汽车为何要“瘦身”

电动汽车(ev)是全球脱碳努力的核心,这一点从原始设备制造商为电动汽车生产线进行的主要投资以及客户购买电动汽车的方式都可以看出。欧盟、加拿大、英国和加州政府已承诺在2030年或更早之前逐步停止化石燃料汽车的销售。人们对可持续交通有很多热情,但仍有一个主要障碍阻碍一个更绿色的未来。因为即使电动汽车技术以惊人的速度发展,电动汽车仍然比内燃机重得多。

电动汽车的权值困境是近年来研究的热点问题自然文章“使电动汽车更轻,最大限度地提高气候和安全效益“自1990年以来,轿车、运动型多用途车(suv)和皮卡的数量都在增加,消费者对皮卡和suv的需求达到了历史最高水平。给这些体积较大的模型通电,加剧了重量问题。一款电动汽车用体积庞大的电池和额外的结构取代了可燃的、能量密集的石油发动机,以支持其在冲击情况下的工作;例如,福特的新型电动F-150闪电皮卡比它的汽油动力的前身重700多公斤。

增重的问题

为什么要担心额外的质量呢?答案就在于车辆的重量和安全性之间的关系。据一位牛津大学研究在美国,车辆之间每相差500公斤,乘客在与另一辆车相撞时死亡的可能性就会增加12%。电动汽车和内燃机车型之间的重量差异可能会增加在碰撞中死亡的几率。

其次,尽管电动汽车消除了碳排放,但更重的汽车重量仍然会对环境产生重大影响。更重的车辆轮胎磨损更快,因此需要更多的材料和能源来制造和驱动它们,这在别处会产生污染。

如果原始设备制造商不需要另一个理由来优先考虑轻量化,政府开始对重型汽车征收新税以减少温室气体的排放。2020年,法国环境部长宣布,任何重量超过1800公斤的汽车将被征收每多一公斤10欧元的税。

发现轻量化解决方案

因此,原始设备制造商正转向计算机辅助工程(CAE)来实现他们的目标轻量化的目标。

电动汽车电池的质量与车辆的里程要求直接相关。为了满足消费者对充电间隔距离的需求,在目前的电池技术下,对汽车设计师来说,电池的附加重量或多或少是固定的。这使得车身结构、内部和电子推进系统成为轻量化的主要关注领域。

对于汽车框架和电池支撑结构,像拓扑优化在考虑预期载荷、可用设计空间、材料和成本等设计参数的同时,帮助工程师开发质量最小、刚度最大的结构。模拟驱动设计也让公司探索替代材料比如汽车部件中的层压板复合材料。在物理原型阶段之前,工程师就可以了解材料的详细性能,并测试其对车辆性能的影响。

想要了解目前汽车内饰件减重和电子推进系统的先驱,看看没有比赢家更远2021年牛郎星启蒙奖这是一系列庆祝轻量化和可持续性进步的奖项。

在可持续产品-汽车类别中,福特野马马赫-e电动车因在生产中使用了10种植物基可持续材料而获得最高荣誉。Mach-E的特点是采用了大豆泡沫的头条,红麻车门垫,Miko合成绒面革,咖啡糠头和尾灯,重量轻了20%,生产所需能源减少了25%。

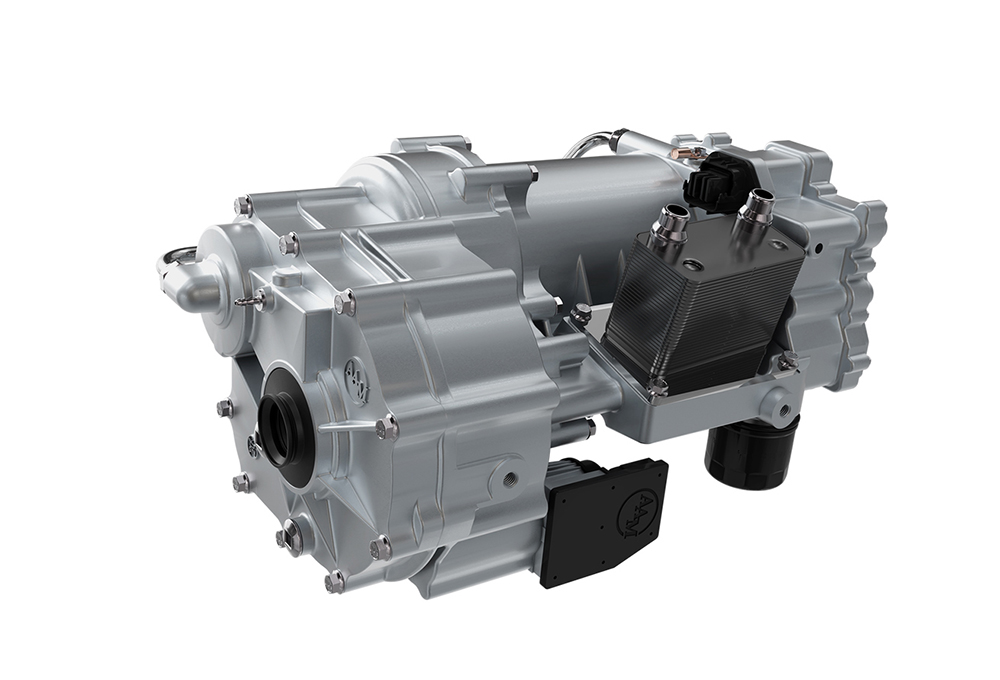

美国车桥制造公司(American Axle & Manufacturing)凭借其比市场上同类产品轻25%的电动驱动单元(eDU)赢得了“轻量化未来”奖项。将电机、变速箱和逆变器集成在一个紧凑的包装中,并消除了高压电缆,eDU也比竞争产品有更高的功率重量比。虽然该技术尚未应用于商业生产平台,但AAM的eDU承诺在混合动力和电池电动轻型和中型车辆上大幅节省成本和大量成本。

继续研究电池技术以降低每千瓦时的重量,但汽车制造商继续寻找新的和创新的轻量化策略。尽管在降低电动汽车重量的探索中仍然存在许多挑战,但人工智能(AI)和高性能计算(HPC)增强的模拟驱动设计给工程师们带来了比以往更深刻的见解。bob官网 bob体育下载这些技术可以让设计师通过模拟来了解车辆架构、制造流程、材料选择和平台策略,从而创建和评估创新的下一代架构。如果您有兴趣加快电动汽车的发展和实现模拟驱动的轻量化策略,请访问//www.s-emart.com/e-mobility/.